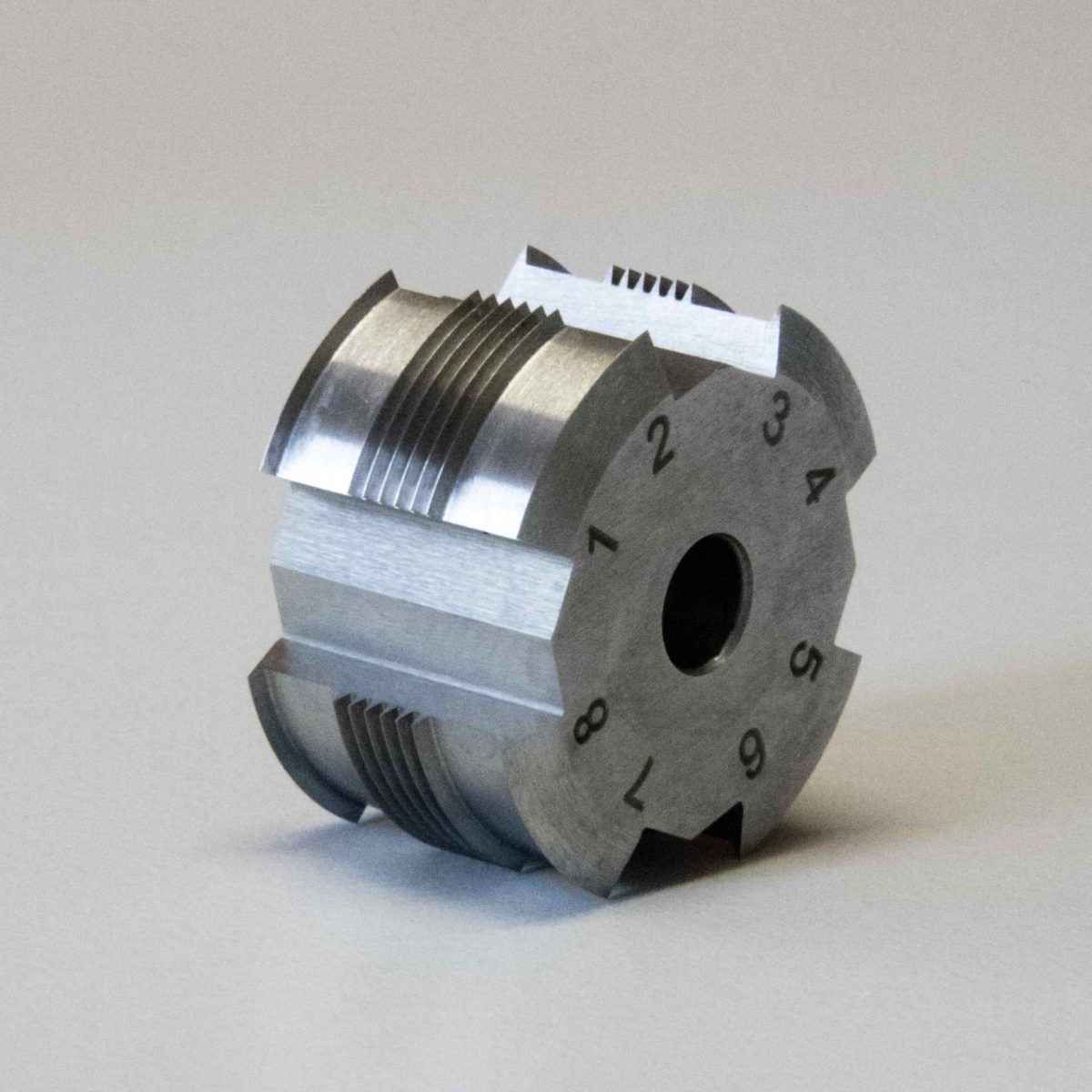

Klingenanzahl: 6 || Klingenabstand: 1 mm

Gitterschnittprüfer

Gitterschnittprüfung:

Gitterschnittprüfung:

Der Gitterschnitttest wird sowohl bei einschichtigen sowie mehrschichtigen Beschichtungssystemen verwendet und soll als Prüfverfahren zum Abschätzen des Widerstandes einer Beschichtung gegen Trennung vom Substrat dienen.

Die Norm DIN EN ISO 2409 (Gitterschnittprüfung) schreibt folgendes vor:

Der Schnittabstand in jeder Richtung muss gleich und je nach Schichtdicke der Beschichtung und Art des Substrates wie folgt sein:

bis 60 µm:

1 mm Abstand, für harte Substrate (z.B. Metall und Kunststoff);

bis 60 µm:

2 mm Abstand, für weiche Substrate (z.B. Holz und Putz);

61 µm bis 120 µm:

2 mm Abstand, für harte und weiche Substrate;

121 µm bis 250 µm:

3 mm Abstand, für harte und weiche Substrate.

Die Gitterschnittprüfung ist nicht für Beschichtungen mit einer Schichtdicke über 250 µm anwendbar.

Aufbau:

Der Gitterschnittprüfer besteht aus einem Griff mit einem runden Schneidewerkzeug. Um das Schneidewerkzeug herum befinden sich 4 Messer, welche jeweils beidseitig verwendet werden können (= 8 Schneidekanten). Jede Schneidekante setzt sich aus 6 Klingen zusammen. Der Gitterschnitt erfolgt mit einem der 8 Schneidekanten, die anderen 7 dienen dem Austausch sobald die Schneidekante stumpf wird.

In der Regel empfiehlt es sich die verwendete Schneidekante nach ca. 700 Gitterschnitten zu wechseln. Dazu wird mit Hilfe des Inbusschlüssel das Schneidewerkzeug gelockert und anschließend dreht man das Schneidewerkzeug, bis eine frische Schneidekante in Position ist (durch den Anschlag ist immer die gleiche Position gewährleistet) und zieht es daraufhin wieder fest.

Wurden alle 8 Schneidekanten mit ca. 700 Gitterschnitten belastet, empfiehlt es sich, das komplette Schneidewerkzeug gegen ein Neues auszutauschen.

Der Abstand der 6 Klingen beträgt entweder 1,0 mm, 1,5 mm, 2,0 mm oder 3,0 mm

Anwendung:

Da es quer durch die verschiedenen Industrien spezielle Anforderungen und spezifische Änderungen gibt, ist es hier sehr wichtig, sich genau an die Kundenvorgaben zu halten. Eine allgemein für alle Industrien gültige Anwendung ist daher nicht möglich.

Als Verallgemeinerung kann die Gitterschnittprüfung aber wie folgt beschrieben werden:

Das Gitterschnittgerät wird zuerst an beliebiger Stelle je nach Bedarf ca. 7 cm über den Probekörper gezogen um einen Schnitt zu erzeugen. Anschließend wird im rechten Winkel dazu ein weiterer Schnitt eingeritzt. Jeder Schnitt ergibt 6 parallel laufende Einkerbungen. Durch den zweiten rechtwinkligen Schnitt ergibt sich letztendlich ein Gitter mit 25 Quadraten, der sogenannte Gitterschnitt. Es muss darauf geachtet werden, dass die Schnitte bis zum Untergrund (Substrat) durchdringen. Ist die Lackschicht zu hart, empfiehlt es sich, auf die Multischablone zu wechseln, da hier jede Einkerbung einzeln über ein Cuttermesser geritzt wird. Der Kraftaufwand ist hier erheblich geringer.

Vor der Ermittlung des Kennwertes muss noch vorhandenes, loses Beschichtungsmaterial entweder mit der Bürste, Klebeband oder mit Druckluft/Stickstoff entfernt werden. Die Norm gibt hier keine speziellen Vorgaben.

In der Automobilindustrie ist es aber üblich ein definiertes Klebeband (z.B Tesa 4657) zur Entfernung der Partikel zu nutzen. Dazu wird das Klebeband über die geritzte Stelle gedrückt (durch festes Reiben mit Fingerspitze oder Fingernagel) und anschließend innerhalb von 0,5 – 1,0 s in einem Winkel von möglichst 60 ° abgezogen. Je nach Spezifikation/Kundenvorgabe wird sogar doppelt abgezogen, was die Anforderung an die Beschichtung noch weiter erhöht.

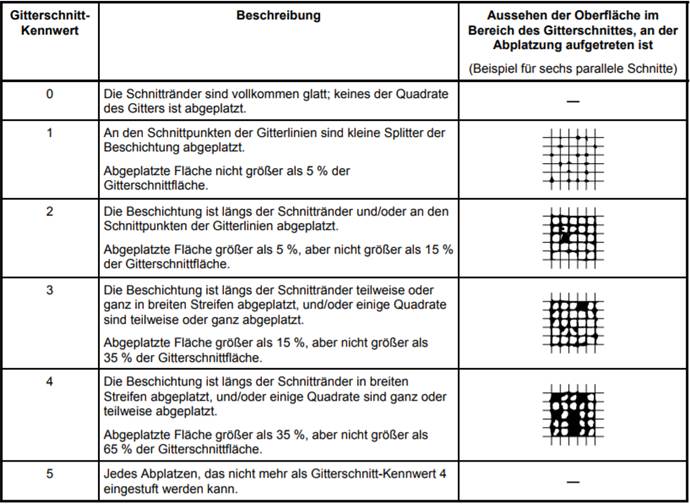

Zur Auswertung werden die Gitterschnittkennwerte nach DIN EN ISO 2409 herangezogen. In der Regel wird Gt. 0 und Gt. 1 akzeptiert, ab Gt. 2 gilt die Haftung als unzureichend.

Unser Online-Shop

Ihr Sofort-Zugriff auf unser gesamtes Produktspektrum, von Urmustern über Corporate Color Cards bis hin zu unseren Prüfmitteln.

Anmelden.Unsere Referenzen

Namhafte Unternehmen aus den unterschiedlichsten Branchen vertrauen auf uns und unser Leistungsspektrum – zum Teil bereits seit 20 Jahren.

Ansehen.Unser Download-Service

Sicherheitsdatenblätter für Prüfmittel, technische Datenblätter für Substrate, Informationen zu den Prüfgeräten, ISO-Zertifikate und mehr.

Umschauen.